การสั่งตัดเลเซอร์ (Laser Cutting) คือการลงทุนในความแม่นยำ แต่หลายครั้งที่ผู้สั่งผลิตอาจพบปัญหาชิ้นงานไม่ได้ขนาด หรือผิวตัดไม่เรียบเนียนตามที่ตกลงกันไว้ โดยเฉพาะงานอุตสาหกรรมที่ต้องการความแม่นยำสูงระดับ CNC 0.01 – 0.03 มม.

เพื่อเป็นการป้องกันการสูญเสียเวลาและงบประมาณ Sangchai Steel จึงสรุป 5 รายการ Checklist สำคัญที่คุณควรตรวจสอบทันทีหลังได้รับชิ้นงาน เพื่อให้มั่นใจในคุณภาพงานตัดเลเซอร์ระดับมืออาชีพ

1. ตรวจสอบค่าความคลาดเคลื่อน (Dimensional Tolerance)

จุดเด่นที่สุดของงานตัดเลเซอร์คือความแม่นยำ แต่ความแม่นยำนี้จะเกิดขึ้นได้ต้องอาศัยการตั้งค่าเครื่องจักรที่ถูกต้อง

- วิธีการตรวจสอบ: ใช้เครื่องมือวัดที่ผ่านการ Calibrate เช่น เวอร์เนียร์คาลิปเปอร์ (Digital Vernier Caliper) หรือไมโครมิเตอร์ ในการวัดขนาดจริงเทียบกับแบบ (Drawing)

- ค่าที่ยอมรับได้: สำหรับงานตัดเลเซอร์ระดับพรีเมียม ค่า Tolerance ควรอยู่ในช่วง ±0.01 ถึง 0.03 มม. หากเป็นงานเหล็กหนาพิเศษ (เช่น 25 มม.) ค่าอาจขยับขึ้นเล็กน้อยแต่ไม่ควรเกินเกณฑ์ที่วิศวกรกำหนด

- จุดสังเกต: ให้ตรวจสอบระยะห่างระหว่างรู (Hole-to-hole distance) และขนาดของวงกลมว่ามีความบิดเบี้ยวหรือไม่

2. ความเรียบเนียนของผิวตัด (Surface Roughness)

ผิวตัดที่สวยงามช่วยลดขั้นตอนการขัดแต่ง และสะท้อนถึงประสิทธิภาพของเครื่องจักรและกำลังวัตต์ที่ใช้

- Checklist: ใช้นิ้วลูบสัมผัสที่รอยตัด (ควรสวมถุงมือ) ผิวตัดที่ได้มาตรฐานจะต้องเรียบเนียน ไม่มีความสาก หรือรอยหยักที่เป็นร่องลึก (Striations)

- ปัจจัยกำหนดคุณภาพ: หากผิวตัดมีรอยหยักมากเกินไป อาจเกิดจากการปล่อยความเร็วในการตัด (Feed Rate) ที่เร็วเกินไป หรือการใช้แรงดันแก๊สที่ไม่สมดุล

3. ตรวจสอบ "ขี้ตะกรัน" (Dross/Burr) ที่ก้นชิ้นงาน

Dross คือเศษโลหะที่หลอมเหลวแล้วถูกเป่าออกไม่หมดจนแข็งตัวติดอยู่ใต้รอยตัด

- คุณภาพที่ดี: ชิ้นงานควรจะสะอาด (Dross-free) หรือมีเศษติดเพียงเล็กน้อยที่สามารถแกะออกได้ง่ายด้วยมือ

- สัญญานเตือน: หากพบก้อนเหล็กแข็งตัวเกาะแน่นที่ขอบล่าง แสดงว่าการปรับจุดโฟกัสเลเซอร์ผิดพลาด หรือกำลังวัตต์ไม่เพียงพอต่อความหนาของโลหะ ซึ่งจะทำให้คุณเสียเวลาและค่าแรงในการเจียรเก็บงานเพิ่มขึ้น

4. รอยไหม้และความร้อนสะสม (Burn Marks & Heat Affected Zone)

ความร้อนที่มากเกินไปในขณะตัดอาจทำให้คุณสมบัติของโลหะเปลี่ยนไป หรือเกิดคราบดำที่ไม่สวยงาม

- รอยเบิร์น (Burn Marks): ตรวจสอบบริเวณมุมแหลมหรือจุดเลี้ยวเล็กๆ ว่ามีความละลายเกินออกมาหรือไม่ ช่างที่ชำนาญจะมีการปรับลดกำลังเลเซอร์ลงเมื่อถึงจุดเลี้ยว (Power Ramping) เพื่อป้องกันปัญหานี้

- คราบออกไซด์ (Oxide Layer): หากตัดสแตนเลสด้วยแก๊สไนโตรเจน ผิวตัดจะต้อง "ขาวใส" ไม่เป็นคราบดำ หากเป็นคราบดำแสดงว่ามีแก๊สออกซิเจนปนเปื้อนในระบบ

5. ความตั้งฉากของรอยตัด (Perpendicularity/Taper)

ปัญหาที่พบบ่อยในงาน "เหล็กหนา" คือรอยตัดที่เอียง (Taper) ซึ่งเกิดจากลำแสงเลเซอร์ที่มีลักษณะเป็นกรวย

- วิธีการตรวจสอบ: ใช้ฉากวัด (Square) ทาบที่รอยตัดเทียบกับผิวหน้าชิ้นงาน

- มาตรฐาน: รอยตัดต้องตั้งฉาก 90 องศา (หรือใกล้เคียงที่สุด) หากด้านบนและด้านล่างของชิ้นงานมีขนาดไม่เท่ากันอย่างเห็นได้ชัด แสดงว่าการตั้งค่าระยะหัวตัด (Nozzle Distance) หรือการจัดวางแนวชิ้นงานมีปัญหา

ทำไมงานจาก Sangchai Steel ถึงผ่าน Checklist นี้ได้ทุกข้อ?

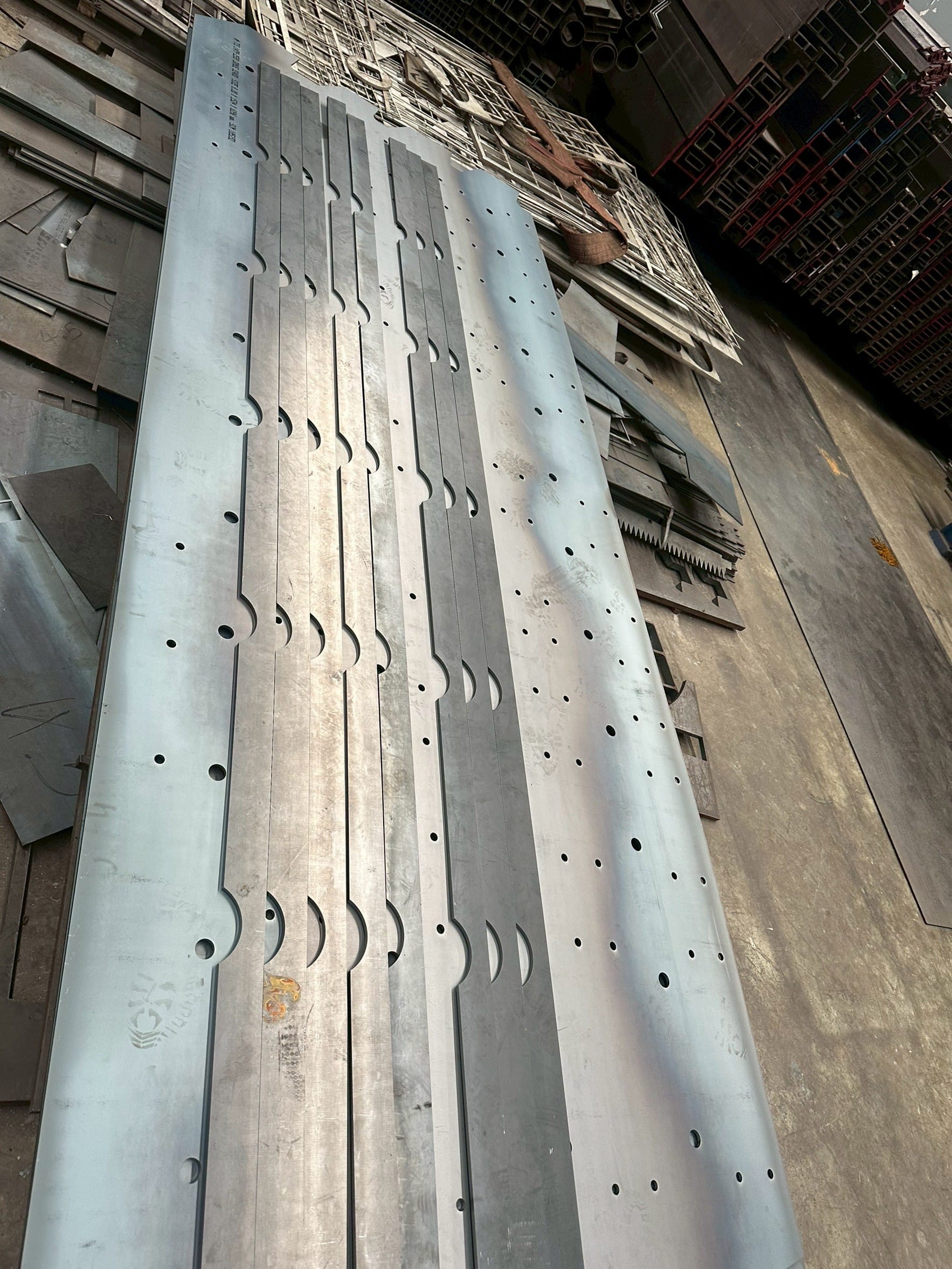

ที่ Sangchai Steel เราไม่เพียงแต่ใช้เครื่อง Fiber Laser กำลังวัตต์สูงที่รองรับงานยาว 6 เมตร แต่เรายังมีระบบ Quality Control (QC) ที่เข้มงวดในทุกขั้นตอนการผลิต

- แม่นยำ: ควบคุมด้วยระบบ CNC ระดับแนวหน้า ให้ค่า Tolerance เป๊ะตามแบบ

- เนียนสวย: ผิวตัดเรียบเนียน ลดภาระงานขัดแต่ง ประหยัดเวลาประกอบ

- มืออาชีพ: ทีมวิศวกรตรวจสอบชิ้นงานก่อนส่งมอบทุกครั้ง เพื่อให้คุณมั่นใจ 100%

กำลังมองหาโรงงานตัดเลเซอร์ที่ได้มาตรฐาน และใส่ใจทุกรายละเอียด? ปรึกษาเราวันนี้ เพื่อรับงานตัดโลหะคุณภาพสูงที่ช่วยให้ธุรกิจของคุณเดินหน้าได้อย่างราบรื่น